洗煤企業壓濾尾煤泥通過熱力干燥系統處理工藝流程

發布時間:2013-04-12文章來源:

如果您正在尋找相關產品或有任何問題,可隨時撥打我公司銷售熱線:19900970336 或點擊在線咨詢 在線交談

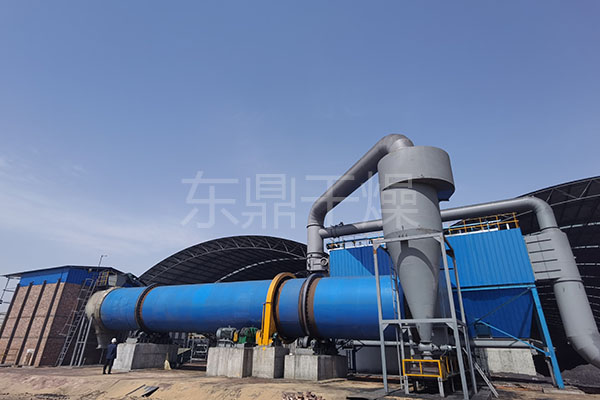

為了提升煤炭品質,洗煤企業需對煤炭進行深加工,在加工過程中產生了大量伴生煤泥,那么如何對這些高濕煤泥進行處理哪,東鼎干燥為您分析整個壓濾尾煤泥通過熱力干燥系統處理工藝流程。板框壓濾機回收的煤泥水份一般為23—28%,在經過輸送機轉載后呈大小不等的濾餅狀。為了達到很好的干燥效果,東鼎干燥研制了煤泥濾餅預破碎系統,對進入干燥系統的煤泥濾餅進行前期均勻破碎,以達到更好的干燥效果。試驗證明煤泥濾餅在經過初步破碎、螺旋鉸碎、干燥內部旋轉破碎的同時與高溫熱風進行質熱交換,之后變為含水量為≤14%,粒度為±13mm的顆粒狀。在原煤洗選工業中該原生煤泥顆粒各方面指標符合與商品煤摻配外銷的要求。 煤泥烘干系統的技術工藝路線如下:煤泥烘干機處理流程為板框壓濾機→打散裝置→輸送機→螺旋推進入料箱→滾筒干燥機→干燥后輸送機→商品煤輸送機摻配→外銷。 熱風的產生和質熱交換流程為鼓風機→熱風爐→滾筒干燥機→脈沖袋式收塵器回收的粉塵進入循環水再回收→引風機→經煙囪排至大氣。 壓濾機處理的煤泥濾餅經煤泥輸送機、干燥系統輸送機轉載至滾筒干燥機。滾筒干燥機內壁分為大傾角導料板、傾斜揚料板、活動蓖條式翼板、圓孤形揚料板、清掃鏈條五個區間煤泥進入滾筒干燥機后由大傾角導料板迅速導向傾斜揚料板并隨滾筒25r/min的轉動和滾筒自身4傾斜度煤泥被被自筒底提至筒頂而落下形成濕煤泥幕熱風爐產生的高溫煙氣接觸,根據濕煤泥量多少、干濕進行調節的高溫氣體從中穿過使濕煤泥預熱并蒸發出部分水分當煤泥又被提起、灑落重復數次后移動至活動蓖條式翼板段預熱過的活動蓖條式翼板夾帶煤泥提起、灑落重復多次與煤泥形成熱傳導和對流質熱交換當煤泥移動到圓弧形揚料板在滾筒的較低處時就將清掃鏈條壓在較下面同時將鏈條在上部空間接受的熱量傳給煤泥隨滾筒的轉動煤泥又被提起、灑落再次與熱風進行較為充分的質熱交換。隨滾筒的不斷回轉清掃裝置配合圓弧形揚料板重復上述過程即提升煤泥、灑落煤泥、清熱揚料板內壁、清掃揚料板外壁、清掃鏈條又被埋在煤泥中再重復提升不斷進行質熱交換。直至移動到排料箱排至輸送機完成整個干燥過程。