我司專用滾筒煤泥烘干設備與常規回轉滾筒烘干機的本質區別

發布時間:2012-12-30文章來源:

如果您正在尋找相關產品或有任何問題,可隨時撥打我公司銷售熱線:19900970336 或點擊在線咨詢 在線交談

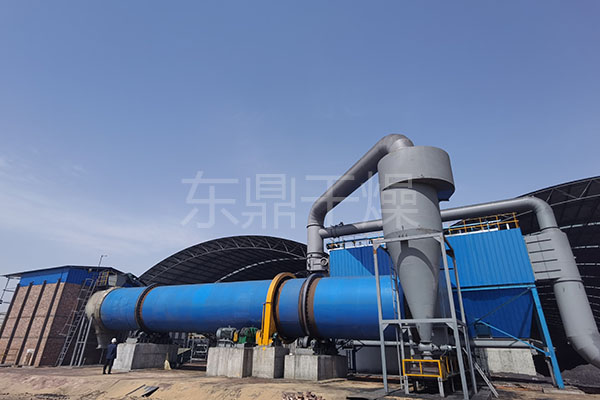

許多客戶在采購設備時因不了解設備技術工藝,包括不正規廠家的肆意宣傳,使客戶走入采購誤區,甚至認為煤泥烘干機就是一個圓筒而已,其實二者內部結構可是不完全不一樣的,煤泥干燥機內部根據煤泥的不同行進過程進行分區烘干,且每個區域的內部結構是不同的,這也是有的設備安裝后根本不能生產或產量根本達不到要求而聯系我們進行技術改造的原因,況且煤泥烘干機裝置是一整套系統生產線,比如煤泥的前期打散、上料、干燥進料、干燥主機、熱源、除塵等子系統構成,且不同的產能配置也有很大差別,在這里分析下二者的干燥主機的區別:

常規回轉滾筒生產工藝流程是:濕物料由加料裝置進入一個具有一定斜度的回轉圓筒內,在筒內由揚料裝置將物料散開,由高端向低端移動。由燃燒室產生的高溫氣體與烘干機筒內的物料相接觸,使物料中的水分蒸發,從而達到烘干的目的。這種老式烘干機結構簡單、操作方便,但設備笨重、占地面積大且需廠房、投資高,而且存在熱量散失大熱效率低、能耗高、維修困難、密封差、污染嚴重等問題。

而煤泥專用烘干機采用多區域多種結構的組合揚料板,并在某些區域設置打散清理系統防止粘壁,使物料在筒內形成均勻的料幕,與熱煙氣進行充分的熱交換,其蒸發強度達50~80kg/h.m30。蒸發能力比普通烘干機提高50~100%,并節省熱值25%。在傳動方式上采用隨動式調心托輪裝置 技術,改變了傳統的托輪與滾圈的點接觸方式,使托輪與滾圈的配合永遠是線接觸,滾圈安裝和筒體溫差變形造成的擺差不影響接觸質量,滾圈和托輪以及驅動齒輪的相對磨損和動力消耗也大為減少,增加了筒體運轉的穩定性。同時采用零水平推力驅動 技術,優化驅動齒輪的安裝位置,減小托輪的支撐角,從而使驅動功率減少30%以上,托輪座的尺寸也大大減小,筒體運行更加穩定、可靠。此外,還進行了轉速和防粘設計,可根據干燥的物料特性,以轉速運行,使熱量交換更加充分,效果更好

常規回轉滾筒生產工藝流程是:濕物料由加料裝置進入一個具有一定斜度的回轉圓筒內,在筒內由揚料裝置將物料散開,由高端向低端移動。由燃燒室產生的高溫氣體與烘干機筒內的物料相接觸,使物料中的水分蒸發,從而達到烘干的目的。這種老式烘干機結構簡單、操作方便,但設備笨重、占地面積大且需廠房、投資高,而且存在熱量散失大熱效率低、能耗高、維修困難、密封差、污染嚴重等問題。

而煤泥專用烘干機采用多區域多種結構的組合揚料板,并在某些區域設置打散清理系統防止粘壁,使物料在筒內形成均勻的料幕,與熱煙氣進行充分的熱交換,其蒸發強度達50~80kg/h.m30。蒸發能力比普通烘干機提高50~100%,并節省熱值25%。在傳動方式上采用隨動式調心托輪裝置 技術,改變了傳統的托輪與滾圈的點接觸方式,使托輪與滾圈的配合永遠是線接觸,滾圈安裝和筒體溫差變形造成的擺差不影響接觸質量,滾圈和托輪以及驅動齒輪的相對磨損和動力消耗也大為減少,增加了筒體運轉的穩定性。同時采用零水平推力驅動 技術,優化驅動齒輪的安裝位置,減小托輪的支撐角,從而使驅動功率減少30%以上,托輪座的尺寸也大大減小,筒體運行更加穩定、可靠。此外,還進行了轉速和防粘設計,可根據干燥的物料特性,以轉速運行,使熱量交換更加充分,效果更好

上一篇:從煤泥的粘結性探析煤泥干燥的方法 下一篇:為什么要發展煤調濕干燥技術及其工藝原理