煤泥熱力干燥充分整合資源實現利用浮選尾煤泥烘干提質加工成洗末煤

發布時間:2013-01-13文章來源:

如果您正在尋找相關產品或有任何問題,可隨時撥打我公司銷售熱線:19900970336 或點擊在線咨詢 在線交談

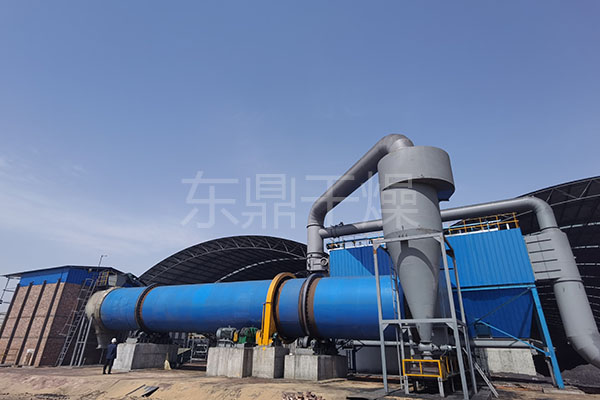

在北方地區一些洗煤廠,過去采用將浮選尾煤泥由壓濾機壓濾,然后與矸石混合進入矸石倉,由火車運到矸石場排棄;一部分打到露天坑沉淀。但后來由于環保壓力及生產工藝的變化導致壓濾尾煤泥的量不斷增多,導致占用場地,影響洗煤廠的正常運轉,尾煤拋棄但又污染環境,冬季結凍比較嚴重,且由于浮選尾煤灰分在55%~65%左右尚有部分可燃性煤炭,但灰分過高導致煤泥在當地沒有銷路的。如果要將煤泥出售,水份必須降低到15%~20%,灰分降到40%。而且處理煤泥的生產成本較高,將煤泥壓濾出來廢棄,也是對此環節的大量人力、物力、財力的浪廢。后來經過調研,發現將中煤、原煤破碎后與干燥后煤泥摻合,可成為洗末煤,粒度在10~20mm,水分15%以下,灰分小于40%。浮選尾煤加工洗末煤是可行的,發熱量提升到4000~4500kal/kg,供給熱電廠、燃料公司還是很可行的,前景廣闊。

該尾煤泥烘干機系統處理壓濾尾煤泥的行程如下:壓濾尾煤泥物料由螺旋推進器推入滾筒干燥機后由大傾角導料板區間將其迅速導向傾斜揚料板區間,并隨滾筒的轉動和筒體的傾斜度,被自筒底提至筒頂而落下,形成“料幕”,高溫煙氣從中穿過使濕物料預熱并蒸發部分水分,當物料又被提起、灑落重復幾次后,移動到活動蓖條式翼板3區間,預熱過的活動蓖條式翼板夾帶物料提起灑落重復多次,與物料形成傳導和對流質熱交換,當物料移動到第四區間即帶有清掃裝置的圓弧形揚料板時,物料在滾筒內的低處時,就將清掃鏈條壓在較下面,同時將鏈條在上部空間接受的熱量傳遞給物料,隨滾筒的轉動,物料又被提起、灑落,再次與煙氣進行較為充分的質熱交換。同時,圓弧內側的清掃鏈條自動滑下,把揚料板內壁粘附的物料清掃下來,當清掃鏈條隨滾筒轉過垂線以后又在圓弧形揚料板背面拖動將粘附在揚料板外壁的物料清掃下來。隨滾筒的不斷回轉,清掃裝置配合圓弧形揚料板重復上述過程,即提升物料、灑落物料、清掃揚料板內壁、清掃揚料板外壁、清掃鏈條又被埋在物料中再重復提升,不斷進行質熱交換。物料中的水分也就不斷被蒸發,當物料移動到第五區間時,一部分物料已經干燥便從揚料板蓖條的間隙漏下,不再參與提升,另一種濕的物料仍然留在揚料板圓弧內,被提升、灑落、干燥。物料到達第六區間時,物料與煙氣基本完成質熱交換,物料成為干后產品,煙氣成為廢氣,為減少揚塵,第六區間不設揚料板,使物料滑落至排料箱,完成整個干燥過程。整個壓濾尾煤泥烘干機系統克服了壓濾尾煤泥的粘壁現象,物料烘干充分穩定,真正解決了客戶的實際問題,受到當地洗煤企業的歡迎。

該尾煤泥烘干機系統處理壓濾尾煤泥的行程如下:壓濾尾煤泥物料由螺旋推進器推入滾筒干燥機后由大傾角導料板區間將其迅速導向傾斜揚料板區間,并隨滾筒的轉動和筒體的傾斜度,被自筒底提至筒頂而落下,形成“料幕”,高溫煙氣從中穿過使濕物料預熱并蒸發部分水分,當物料又被提起、灑落重復幾次后,移動到活動蓖條式翼板3區間,預熱過的活動蓖條式翼板夾帶物料提起灑落重復多次,與物料形成傳導和對流質熱交換,當物料移動到第四區間即帶有清掃裝置的圓弧形揚料板時,物料在滾筒內的低處時,就將清掃鏈條壓在較下面,同時將鏈條在上部空間接受的熱量傳遞給物料,隨滾筒的轉動,物料又被提起、灑落,再次與煙氣進行較為充分的質熱交換。同時,圓弧內側的清掃鏈條自動滑下,把揚料板內壁粘附的物料清掃下來,當清掃鏈條隨滾筒轉過垂線以后又在圓弧形揚料板背面拖動將粘附在揚料板外壁的物料清掃下來。隨滾筒的不斷回轉,清掃裝置配合圓弧形揚料板重復上述過程,即提升物料、灑落物料、清掃揚料板內壁、清掃揚料板外壁、清掃鏈條又被埋在物料中再重復提升,不斷進行質熱交換。物料中的水分也就不斷被蒸發,當物料移動到第五區間時,一部分物料已經干燥便從揚料板蓖條的間隙漏下,不再參與提升,另一種濕的物料仍然留在揚料板圓弧內,被提升、灑落、干燥。物料到達第六區間時,物料與煙氣基本完成質熱交換,物料成為干后產品,煙氣成為廢氣,為減少揚塵,第六區間不設揚料板,使物料滑落至排料箱,完成整個干燥過程。整個壓濾尾煤泥烘干機系統克服了壓濾尾煤泥的粘壁現象,物料烘干充分穩定,真正解決了客戶的實際問題,受到當地洗煤企業的歡迎。

上一篇:祝賀東鼎干燥中標山西蘭花科技大陽煤礦90萬噸洗煤廠煤泥烘干機項目 下一篇:路遙知馬力高溫順流煤泥烘干機經得起考驗脫穎而出